IoT専門家へのインタビュー「工場を取り巻くIoTの現状」と「タブレット・コミュニケーターの価値」

タイテックはタブレット・コミュニケーターを通じ、工場の人・もの・機械・検査記録の見える化を通じた経営支援ソリューションを提供しており、現場で使いやすいIoTソリューションとして好評をいただいています。

今回は、35年以上に渡り様々な工場改革を手掛けた実績を持ち、IoT専門家でもある永山達也さんに、世の中の工場を取り巻くIoTの現状及びタブレット・コミュニケーターについてのお話を伺いました。

■永山さんの経歴を教えて頂けますか?

これまでアクセンチュアという外資系コンサルティングファームにて35年強、調達・製造・設計・開発・物流・販売の全領域に渡るサプライチェーン全体のコンサルティングを実施してきました。クライアント数は約50社、プロジェクト数は100以上にのぼります。そのうち半分が工場改革で、最近はIoTを活用した工場改革プロジェクトが多いですね。

対談者: 永山達也さん

元アクセンチュア株式会社製造流業本部マネジング・ディレクター、SCM統括責任者

工場改革とIoTの専門家であり、 調達・製造・設計・開発・物流・販売の全領域に渡るコンサルティングを実施してきた。

■世の中の工場IoTの現状をどう見ていらっしゃいますか?

「IoT」という概念が出てきたのは数年前ですが、「工場のIoT」というと、古くはファクトリーオートメーションから始まります。現在のインダストリー4.0はファクトリーオートメーションのインターネット版に当たり、インフラ部分がインターネットに変わっただけで、工場内でデジタルデータを活用するという発想は昔からありました。 このファクトリーオートメーションから始まり、20数年ほど前には、製造の状態をリアルタイムでとらえてコントロールする“生産時点情報管理POP”という概念が出てきました。その後も、“製造実行システムMES”での状態監視や、“コンピュータ統合生産CIM”でのコンピューターを活用した工場・設計・販売の連携が進んできました。

そうした経緯を経て現在はIoTに辿り着き、IoTによって工場のデジタル化が加速されています。IoTのブレークポイントは、インフラがインターネットになったこと。2000年を超えた頃からインターネットが発展して工場に活用できるようになり、デジタルデータの活用レベルは大きく飛躍しました。

■IoTによって大きな飛躍が実現できた理由を教えてください。

大きな飛躍が実現できた要因は、「センサ」「モバイル」「ビッグデータ」「クラウド」「ソーシャル」の5つです。これらのテクノロジーの総合的活用によって、真のデジタルファクトリーが実現できるようになりました。

ファクトリーオートメーションの時代にもセンサはありましたが、当時は高価だったので一部の工場だけで使用されていました。しかし、今のセンサは安く・精度高く・様々なものを認識できるようになり、これがデジタルファクトリー実現の要因の1つです。

次はモバイルの価格ですね。スマートフォンやタブレットといったモバイル端末を誰でも・どこでも・いつでも使えるようになったので、現場でのデータ活用が非常にやりやすくなりました。

3つ目はビッグデータ。センサで大量に集めたデータをを分析するソフトウェアが充実してきました。従来のファクトリーオートメーションの世界では人が手で計算していましたが、今ではアナリティクス能力が圧倒的に高まり、分析の高速化・高度化・自動化も可能です。例えば「機械稼働と温度をクロス分析して異常検知する」といった分析が一瞬でできるようになりました。

4つ目はクラウドの技術で、上記のようなデータ活用のために自前でシステムを準備する必要はなく、必要な分だけ都度拡張ができるようになりました。

最後に5つ目のソーシャルの観点からは、工場の情報のみならず、データの外部連携が可能となりました。例えば小売店から販売データを受け取って分析や改善に活かすといったことができるようになったんです。

まとめると、これまでのPOPやCIMが「やろうとしていたこと」が、IoTによって「やれること」になりました。10億円くらいかけて大企業がやっていたことを、全ての企業がリーズナブルな価格でやれるようになったというのが現在のIoTの状況ですね。

■工場IoTは今後どう変わっていくとお考えですか?

今後、IoTは今まで以上に多くの工場に普及していくと考えています。世の中の中堅中小企業の工場にも当たり前のようにIoTが導入されていくでしょうね。同時に、工場データをAIやBIと掛け合わせて、より高度な分析が実現できるようになるでしょう。AIがデータを自動分析して高度な施策を出せるとか、サプライチェーン全体のデータを見ながら経営判断ができるとか、そんな世界が実現すると考えています。

■実際に、工場がIoTを導入するにあたって大事なことは何でしょうか?

最も大事なことは「IoT導入の目的」ですね。何のためにIoTを導入するかを明確化しない場合は、必ず失敗する気がします。「IoTはなんとなく良さそう」ではダメ。どういう問題を解決したいかは会社毎に異なるので、IoT導入の目的は会社によって異なります。例えば機械の生産性を上げたいとか、不良率を減らしたいとか。

もう一つ大事な点は、IoT導入はスモールスタートができる場合が多いので、トライアンドエラーを重ねながらより良い仕組みにしていくというアプローチが大切です。実際にやってみないと分からないことも多いですし、各社をとりまく環境は刻一刻と変わるでしょう。始める前に立ち止まってしまうより、小さく始めてみることが大事かもしれません。

■中堅中小企業は勘と経験で改善を進めていることが多く、IoT導入によって大きな改善が見込める気がします。

これまでの改善活動は月単位の品質分析とか、言うなれば死亡診断書に基づく振り返り対応が限界でした。しかし今は分析や対応がリアルタイムでできるようになりました。もっと言うと将来を見据えた「予知的な現場改善」も可能となります。IoTを使ったデジタルPDCAこそ中堅中小企業に必要になると考えています。

■弊社では工場IoTのために現場を可視化するタブレット・コミュニケーターを扱っています。このソリューションの印象はどうですか?

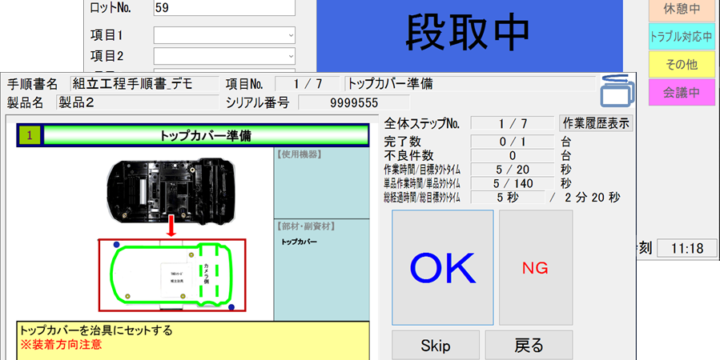

タブレット・コミュニケーターを単体で見ると、アプリ自体は昔からあるものと変わりません。汎用的なタブレットを使用できる点、そして現場が操作しやすい点は、従来のものより優れていますが、「現場情報の見える化」だけを見ると本質的にはこれまでと同じです。

ただタブレット・コミュニケーターは単体のアプリではなく、工場改革ソリューションの入口に当たるアプリです。現場の可視化は工場改革ロードマップの第一歩で、取得したデータをリアルタイムに集計・分析し、更に改善や経営判断に活用することが、タイテックが提供しているソリューションの全体像です。

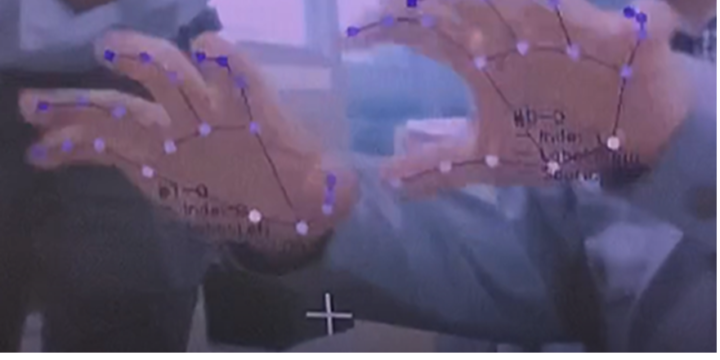

なおIoTにおいては、取得するデータの網羅性が重要になってきます。改善や経営判断のためには、「取得すると決めたデータ」はその粒度や鮮度で継続取得することが大事。例えば最新機械では自動的にデータ取得できるが、旧式機械ではデータの自動取得ができない…そういう時には、補完的にタブレット・コミュニケーターを活用して安価にデータ取得することでIoTが実現できるようになるのです。特に中堅中小企業は、こうしたハイブリッド型でデータの自動収集とマニュアル収集を組み合わせることで、IoT活用が進むようになるでしょう。最初からすべてを自動化することは大変ですからね。

加えて、タブレット・コミュニケーターの強みは、余計な作業や手間を強いるのではなく、作業プロセスをサポートする発想で作られている点です。例えば検査結果を入力する際、検査作業とは別にタブレット操作をする必要はなく、個々の製品の検査結果を直接タブレットに入力し続けるだけで、現場情報がリアルタイムに収集されていきます。現場に受け入れられやすい点はとても良いですね。

■タブレット・コミュニケーターにはどんな価値があるとお考えですか?

リアルタイムな改善につながる点が価値だと考えています。すぐに問題を見つけて、原因を分析して、迅速に手を打つことができるようになるのですから。これが1週間後・1ヶ月後といった事後的な対応では遅くて、その間に工場ではロスがどんどん発生してしまいます。リアルタイムに・ビッグデータを使って・網羅的に、これまで見えなかった世界を見えるようにすることが、タブレット・コミュニケーターが実現する世界です。

言い換えると、タブレット・コミュニケーターは、経営層や工場長がデータを見て現場を知った上で直接指示を出すことを可能にする、「現場と経営をダイレクトに結びつけるソリューション」と言えるでしょう。従来の方法だと、経営層が見ることができるのは、決算書や試算表といった財務会計、あるいは会社独自の管理会計の2択でした。それ以外のデータを見ることは難しかったのですが、タブレット・コミュニケーターを使えば今まで見えなかった「現場のリアルな姿」を見ることができ、直ちに指示を出すことができます。これがIoTによるデジタル工場化の効力ですね。

■今後、タイテックに期待することは何でしょうか?

日本の製造業を取り巻く環境はますます厳しくなっており、勝ち負けが明確になりつつあります。「デジタル化により工場の競争力を上げる」というタイテックの志は日本の製造業に必要なので、そうした志の貫徹をこれからも期待しています。

■本日は貴重なお話、ありがとうございました。